“生産性向上・情報共有・不良数減少”を目的とし、クラウドシステムを用いて業務の「DX化」に取り組んでいます。現場作業員は担当者一人に対して、一台の情報端末を保有しており、どこからでもシステムにアクセス可能な体制を構築しております。 更に効率良く、高品質な製品作りの実現のため、開発会社様と日々、「提案・開発・レビュー」を繰り返してシステムのブラッシュアップを行っております。

上記リンクをクリックしてください

| 実績 | 実施内容 | 成果 |

|---|---|---|

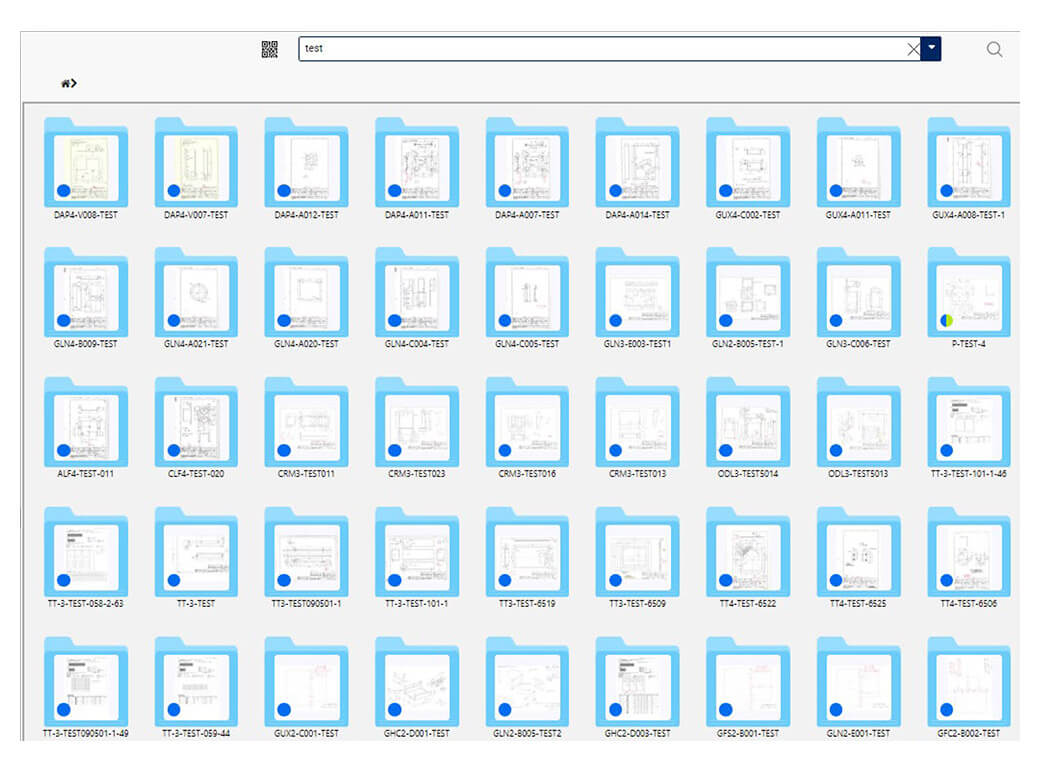

| ①資料のデジタル化 | 図面などの資料管理方法を紙媒体の管理から図面管理システムでの管理へ変更した。 | どこからでも資料の閲覧が可能になり、現場に持ち込んでいた一部資料のペーパーレス化に成功。このことにより、資料を探す手間が削減された。また、資料紛失などのリスクが軽減された。 |

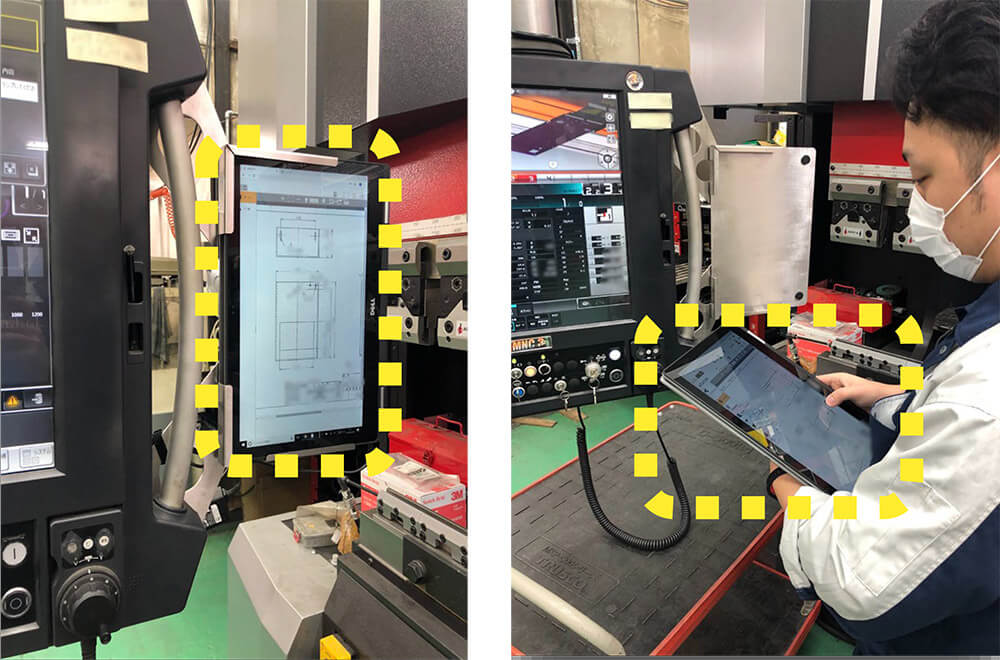

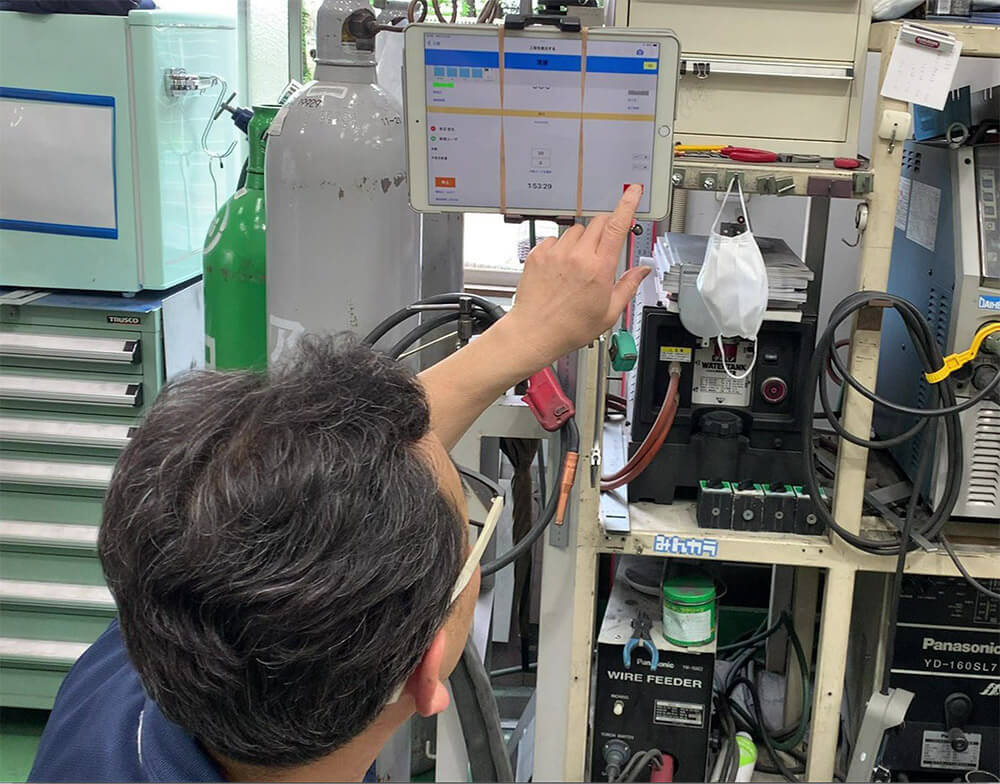

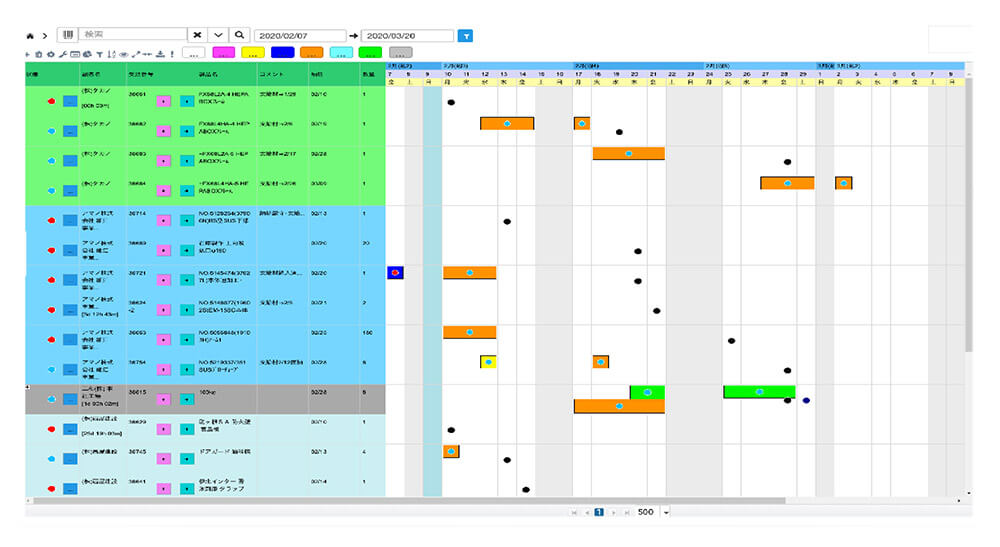

| ②製造進捗の見える化 | 工程管理システムを導入し、各工程担当者が作業の「開始・完了」をシステムへ入力するようにした。 | どこからでも製造進捗の確認が出来るようになった(進捗の見える化)ことで、製造遅れなどを迅速に察知可能になり、納期達成率の向上に繋がった。 |

| ③受注情報の一元管理 | 担当者ごとに把握していた「受注情報」を生産管理システムへ登録するように変更した。 | 受注状況や製品の所在など、注文に関する情報を生産管理システムから一括で閲覧出来るようになり、情報の共有が実現した。 |

| ④帳票類の一元管理 | 製造指示書や注文書などの帳票類をExcelベースで作成していたところを生産管理システムから発行するように変更した。 | 帳票類の発行業務において、Excel知識などがなくとも遂行出来るようになり、業務の簡略化が実現した。また、帳票ごとに別々のファイルで管理していたが、システム内のみで管理出来るようになった。 |

図面管理システムを導入し、資料の管理方法・参照方法を変更いたしました。

→成果:紛失のリスクを軽減・資料の探す手間が削減

保管棚にて資料管理

クラウドシステムにて資料管理

紙資料を現場に持ち込み閲覧

情報端末を通して閲覧

作業員は工程の「開始・完了」を工程管理システムへ登録するようにしました。

→成果:「製造進捗の見える化」実現、納期達成率が向上

工程ごとに作業員が着手の「開始・完了」をシステムへ送信

システムへ反映され、どこからでも製造進捗の確認が可能

データを元にして「製造予定カレンダー」を自動で作成

製造が完了している製品は予定から削除されるため、その日の残タスクを参照出来るようになっている

担当者ごとに管理していた受注情報を生産管理システムに登録するように変更いたしました。

→成果:情報の共有漏れが削減・製造の遅れを防止

いつ受注したか、納期はいつまでなのか、など「受注情報」が参照可能

工程管理システムと紐づいているため、受注製品が製造中なのか、出荷可能な状態なのかを一目で判断可能

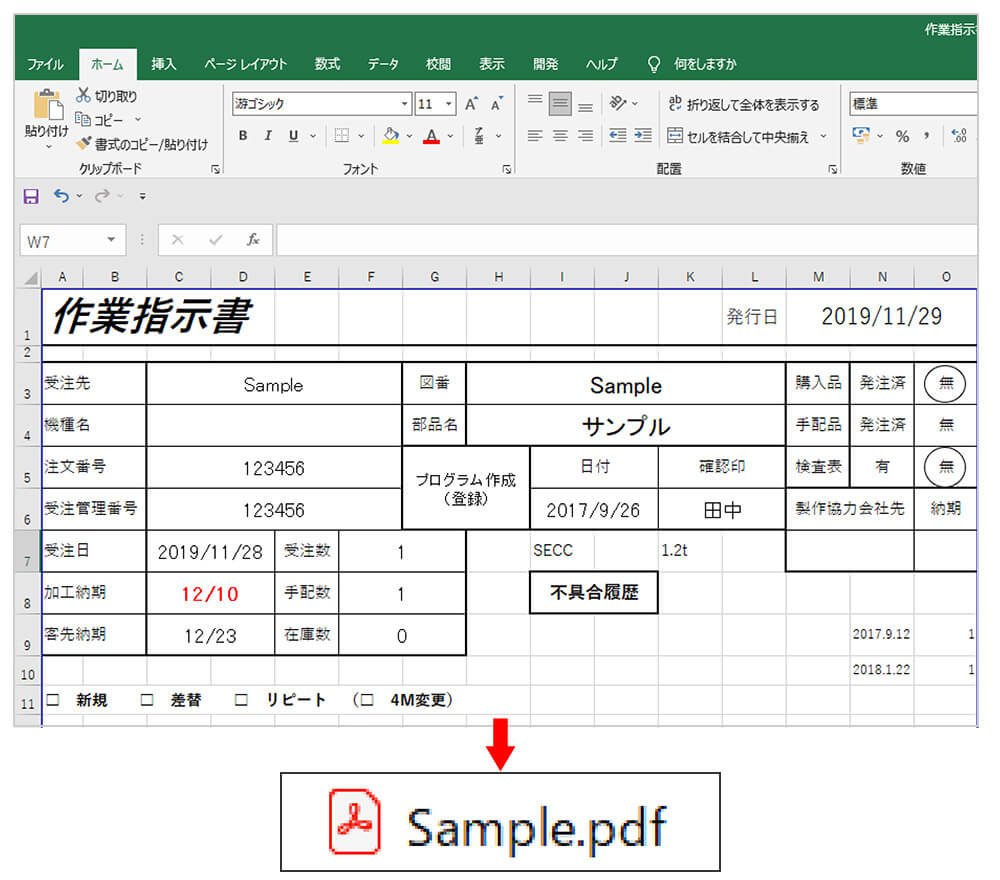

帳票ごとに別々のファイルで作成・管理していた業務をシステムを使用し行うように変更いたしました。

→成果:業務の簡略化/帳票資料の管理が簡略化

Before

Excelベースで作成して出力・発行

After

生産管理システムから発行に変更